Mat.: les Staal

De mens heeft steeds gepoogd om zijn lichamelijke

beperkingen te overstijgen. Gereedschappen gebruiken we bijvoorbeeld als iets

te veraf staat, iets te zwaar is, iets te klein of te groot is, iets te warm is

om het te manipuleren, te fixeren, of te

vervormen. In den beginne gebruikte men haast uitsluitend hout en stenen als

hulp; later kwamen daar touwen, textiel, koper, brons, ijzer, staal, snelstaal,

diamand, widia , kunstharsen, composieten, en dergelijke bij.

Wat is staal?

Staal bestaat uit ijzer (Fe) en koolstof (C), met een maximum van ongeveer 2 % koolstof (

min is iets van een 0,033%)

Indien we gereedschap willen gaan maken en harden nemen we

staal dat minstens 0.35 % C bevat.

Voor beitels nemen we staal dat ongeveer 1% koolstof bevat.

Opmerking

Deze verhandeling en werkwijze gaat uitsluitend uit van een

zuiver koolstofstaal zonder legeringselementen. Alle temperaturen en grafieken

zijn hierop geënt. Met sporen van

mangaan en silicium ( elk ongeveer 0,3%

) wordt geen rekening gehouden omdat het over te kleine hoeveelheden

gaat.

Indien we dit soort puur koolstofstaal , indien het veel

koolstof bevat, willen harden zullen we

water gebruiken om het staal af te schrikken bij het harden.

Koolstofstaal

Koolstof bevindt zich in ijzer niet onder de vorm van

koolstof maar verbonden met ijzer tot

Fe3C of ijzercarbide, ook cementiet genoemd. Staal is een legering van ijzer en

ijzercarbide.

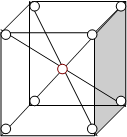

Ferriet een vaste

oplossing van alfa-ijzer met een kubisch

ruimtelijk gecentreerd of ook midblokgecentreerde

kristalstructuur genoemd, en is bij zuiver ijzer ( dus geen staal want er is

geen koolstof bij) stabiel beneden de

Kubisch

ruimtelijk gecentreerd

kristalrooster is de benaming voor een type kristalrooster waarbij de ionen ,

atomern zich op de hoekpunten van een kubus

bevinden, en in het midden van de kubus.

Dus ionen op

8 hoekpunten en 1 punt in het midden van

de kubus

Perliet bevat altijd

Tot een koolstofpercentage van 0.8 % spreekt men van

slagvast (onderperlietisch) staal; staal met een gehalte van 0,8% C is

perlietisch, boven de 0.8 % C spreken we van slijtvast of overperlietisch )

staal. Een hamer kan uit 0,6 % C – staal en een boor kan uit 1.1% C staal

vervaardigd worden. Houtsnijbeitels en marmerbeitels hebben ongeveer 1%

koolstof. Een vijl of een rasp maakt men uit staal met ongeveer 1,3 % C . Al

deze staalsoorten noemt men ongelegeerd koolstofstaal.

Deze verhandeling en werkwijze gaat uitsluitend uit van een

zuiver koolstofstaal zonder legeringselementen.

Met de aanwezige sporen van mangaan en silicium ( elk ongeveer 0,3% ) wordt geen rekening gehouden. Bij hogere hoeveelheden

tellen die wel als legeringselement mee.

Naast het koolstof kunnen er nog legeringelementen in

gelegeerd worden vb: chroom, vanadium, wolfram, mangaan, silicium, enz. Al naar

gelang hun hoeveelheid veranderen deze elementen de eigenschappen van het

staal. Staal dat tot 5% legeringelementen bevat is laaggelegeerd, met een hoger

legeringpercentage heeft men te maken met hooggelegeerd staal. Bij een zeer

kleine percentage legeringselementen spreken we nog steeds van ongelegeerd

staal. Bij het verwerken van deze materialen steeds de gebruiksaanwijzing van

de fabrikant volgen.

Deze verhandeling en werkwijze gaat uitsluitend uit van een

zuiver koolstofstaal zonder legeringselementen.

Met sporen van mangaan en silicium ( elk ongeveer 0,3% ) wordt geen rekening gehouden. Ferriet en

Perliet worden door een magneet

aangetrokken.

![]() °C

°C

![]()

![]()

906

906

austeniet = vaste oplossing

austeniet + ferriet austeniet

+ cementiet

![]()

![]() 723

723

ferriet + perliet perliet + cementiet

onderperlietisch staal perliet overperlietisch staal

![]()

0,033% C (koolstof) afgerond 0,8% max ongeveer 2 % C

Uit de tabel ijzer - koolstof tabel maakt alles duidelijk

Voorbeelden

De hamer met 0.5 of 0.6 % C bevat in ongeharde toestand ferriet en perliet. Een beitel ( overperlietisch) zal voor het gehard wordt uit perliet en cementiet bestaan

Cementiet is de naam

voor ijzercarbide ( Fe3C) ; het is een verbinding tussen ijzer en koolstof. De

verbinding is zeer hard en bros en kan door de verdeling in het staal de

eigenschap hiervan sterk doen beïnvloeden. Hoe fijner de verdeling is en hoe hoger het gehalte is hoe

meer de sterkte toeneemt. De elasticiteit vermindert, het staal wordt minder

taai.

Austeniet is een

vaste oplossing ( mengkristal) van gamma-ijzer. Bij kooltofstaal is het alleen

op hoge temperatuur bestendig. Bij de overgang van alfa-ijzer naar gamma-ijzer

wordt het kristalrooster omgeklapt, bij perlietish staal gebeurt dit in één

keer op een temperatuur van

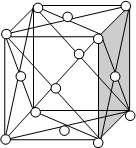

Kubisch vlakgecentreerd

is de benaming voor een type kristalstruktuur waarin de ionen of zich op

de hoekpunten van een kubus bevinden, en op de middens van de zijvlakken. Er

zijn dus geen ionen, atomen in de kubus, enkel op de kubus, 5 per zijde ( per

vlak). Austenuiet wordt niet aangetrokken door een magneet ( als enige toestand

in het kader van deze les)

Bij een

snelle afkoeling of afschrikking blijft het austeniet niet behouden maar

ontstaat een soort dwangstructuur: het martensiet.

Martensiet is een dwangstructuur dat ontstaat na een zeer snelle

afkoeling van austeniet. Het is zeer hard, heeft een naaldvormige structuur en

is het hoofdbestanddeel van gehard staal. De overgang van austeniet naar

martensiet gebeurt niet onmiddellijk tijdens de snelle afkoeling maar begint

slechts bij een temperatuur van ongeveer

Deze

verhandeling en werkwijze gaat uitsluitend uit van een zuiver koolstofstaal

zonder legeringselementen. Met sporen

van mangaan en silicium ( elk ongeveer 0,3%

) wordt geen rekening gehouden.

Alle perlietisch en overperlietisch staal uit deze categorie

zal na harden altijd 66 HRc ( Rockwell Diamant Schaal), dus glashard zijn, en

in deze toestand te hard zijn voor elke toepassing. Martensiet wordt

aangetrokken door een magneet. Het is de grote interne spanning veroorzaakt

door de dwangstructuur die de hoge hardheid geeft.

Deze

dwangtoestand wordt reeds bij het verwarmen op

We zullen

de beitel ontlaten op ongeveer 235° Celcius bij een strogele oxidatiekleur. Hiervoor

raadplegen we het technisch blad over het specifieke staal, geleverd door de

fabrikant, handelaar. We willen 60 HRC

bekomen, tussen buigen en breken. Hoe hoger de ontlaattemperatuur, hoe meer de

hardheid wordt afgebroken, hoe "zachter" het wordt. In de volksmond

noemt men het: " temperen".![]()

°C

![]()

906

906

![]()

austeniet = vaste oplossing

austeniet = vaste oplossing

austeniet + cementiet

austeniet + ferriet

![]()

![]() max temp voor harden hardingszone

max temp voor harden hardingszone

min temp voor harden hardingszone

![]()

![]() 723 °C

723 °C

![]()

![]() 200 Martensiet startlijn

200 Martensiet startlijn

![]()

![]() martensiet martensiet

martensiet martensiet

![]()

![]() 0.05 C afgerond 0,8 C ongeveer 2% C ( Koolstof)

0.05 C afgerond 0,8 C ongeveer 2% C ( Koolstof)

Maken van beitels (

Steeds kijken naar het technisch blad ven de fabrikant)

1 Gloeien

Enkel bij het herbewerken van reeds gehard staal. Het opnieuw uitslaan ( smeden ) van reeds gemaakt

gereedschap

Doel: spanningen uit het staal halen. Nieuw staal wordt in zachte toestand geleverd en hierdoor wordt deze stap hier overgeslagen

Hoe: er zijn verschillende gloeimethode. Zonder ovens kunnen we enkel het kortstondig gloeien aan de hoogste gloeitemperatuur., het "normaalgloeien" gebruiken. We verwarmen langzaam tot een 760 ° Celsius en koelen daarna traag af., Bijvoorbeeld in warme kolen naast de eigenlijke vlam in het smidsvuur. Niet in de blote lucht dus, maar in isolatiemateriaal..

2 Het smeden

Het vormgeven. Traag verwarmen tot 730° C en daarna snel tot Max 1000 graden. Vooral niet hoger. Stoppen met smeden waneer de temperatuur tot 800°C is gedaald. Daarna terug verwarmen. enz. Snel en krachtig werken met een zo zwaar mogelijke hamer.

3 Gloeien

zelfde doel en werkwijze als in 1 ste stap

4 Harden

traag opwarmen tot ongeveer 780 ° Celsius. Het te harden deel in koud water ( of toch kamertemperatuur) . Heen en weer gaan in het water en het tijdelijk uithalen, ( na ongeveer 5 seconden) . Het geharde gedeelte is nu glashard, In een beweging door gaan we ontlaten . Voor marmerbeitels harden we ongeveer 1 cm, tellend vanaf de snede, , voor houtbeitels en gutsen harden we veel meer.

5 Ontlaten

Snel blank schuren met een schuursteentje. en op de oxidatiekleuren letten. Door de restwarmte in het ongeharde gedeelte gaat de temperatuur van het geharde staal terug hoger worden door de warmtegeleiding. eerst verschijnt lichtgeel, het wordt donkerder en op 235 °C wordt het strogeel. Wanner dat de snede bereikt stoppen het proces we en koelen we het geharde gedeelte door het in water onder te dompelen. Eigenlijk kunnen we ook de hele beitel in het water steken. We hebben nu snijvlakken van 60 HRc .

Hoe hoger de ontlaattemperatuur hoe mlinder hard het geharde staal zal worden.

Doel: glashard staal 66 HRc is te hard voor welke toepassing ook. Deze hardheid ( spanning) van het staal wordt wat gemilderd, getemperd, door het ontlaten. We willen 60 HRc bekomen, tussen buigen en breken. Voor houtbeitels en gutsen gaat deze methode niet. na het harden wordten ze volledig afgekoeld en in een oven terug opgewarmd om t§e ontlaten. De ontlaattemperatuur valt binnen het bereik van een huishoudoven. Wel letten op de oxidatiekleur want de temperatuurregeling op dergelijke ovens zijn onnauwkeurig..

Gloeitemperaturen en hun kleur = lichtemmisie

beginnend rood 550-560 °C rood - oranje 880 tot 1050 °C

donkerrood 730 °C oranje 1050 °C

donker kersenrood 750°C geel 1150 °C

kersrood 780 °C wit 1300 °C

licht kersrood 800 °C helwit 1400 - 1600 °C

licht rood 830 °C

Ontlaatkleuren en

hun oxidatiekleuren

geel 220 °C roodbruin 255 °C

donker strogeel 230 °C purper tot grauwblauw 275 - 345°C

geelbruin 240 °C grauw 350 °C

Enkele andere staalsoorten

O1 Steel Olie hardend

Typical Analysis

Koolstof 0.95% Mangaan 1.25%

Chroom 0.50% Wolfram 0.50%

Vanadium 0.20%

O1 Tool Steel

PDF

datasheet

O1 tool

steel stockholders and suppliers, delivering to the whole of the UK. West

Yorkshire Steel are stockholders and suppliers of O1 tool steel round bar, flat

bar and plate. This grade is an oil hardening tool steel type supplied in the

annealed condition. O1 tool steel offers good durability, gives excellent wear

resistance and holds a good cutting edge. With these properties it is an

excellent general purpose tool steel often used where the expense of a high

carbon high chromium tool steel would not be justified.

We welcome

export enquiries for tool steel. Please contact our sales office and consult

our shipping policy for further details.

Related

Specifications

AISI ASTM

A681 DIN 17350 BS EN ISO 4957

O1 Typical

Analysis

Carbon 0.95% Manganese 1.25%

Chromium 0.50% Tungsten 0.50%

Vanadium 0.20%

Form of

Supply

West Yorkshire

Steel are stockholders and suppliers of O1 tool steel round bar, flat bar,

plate and block. Diameters can be sawn to your required lengths as one offs or

multiple cut pieces. Rectangular pieces can be sawn from flat bar or plate to

your specific sizes. O1 ground tool steel bar can be supplied, providing a

quality precision ground bar to your required tolerances.

Contact our

experienced sales team who will assist you with your O1 tool steel enquiry.

Sheet Plate Flat

Diameter

Ground Flat

Stock

Precision

ground flat stock / gauge plate can be supplied in O1 tool steel. Stocks are

available in a wide range of sizes. Metric sizes are supplied in 500mm and

1000mm lengths. Imperial sizes are supplied in 18" and 36" lengths.

Subject to size suitability and availability non standard sizes and lengths can

be produced in approximately 2 to 3 weeks.

Applications

Typical

applications for O1 tool steel include medium run dies, intricate press tools,

drawing punches, broaches, bushings, lathe centres, chuck jaws, master cavity

sinking hobs, paper cutting machine knives, plug gauges, thread gauges and

precision measuring tools. Also commonly used in applications such as cams,

cloth cutting knives, cold taps, reamers, collets, cutting hobs, strip slitting

cutters, trimmer dies, tube expander rolls, plastic moulds and woodworking

knives

Forging

Heat slowly

and begin forging at 980-1000°C. Do not forge below 800°C. After forging O1

tool steel, cool slowly preferably in a furnace.

Annealing

O1 is

supplied in the annealed and machineable condition. Re-annealing will only be

necessary if the steel has been forged or hardened by the tool maker. To

anneal, heat the O1 tool steel slowly to 740-760°C, soak well and allow to cool

in the furnace to 500°C or below, before withdrawing. Annealed hardness will be

about 229 Brinell.

Stress

Relieving

When parts

are heavily machined, ground or otherwise subject to cold work, stress

relieving will be beneficial prior to hardening. Heat the O1 steel component

carefully to 670-700°C, soak well and allow to cool in air.

Hardening

Heat slowly

and if possible pre heat at 300-500°C before raising to the hardening

temperature of 780-820°C. Pre heating is especially desirable for complex

sections. Soak thoroughly allowing 30 minutes per 25mm of ruling section before

quenching. Light sections should be quenched in oil from the lower end of the

hardening temperature range. Tempering is always necessary after hardening.

Martempering

Martempering

is an alternative hardening procedure which may be used when suitable salt bath

equipment is available. By this method internal strain, distortion and risk of

quench cracking are reduced to a minimum. Pre heat at 360°C then increase the

heat to 800°C for sections 3mm thick or less, or to 820°C for sections over 3mm

thick. Soak according to section then quench into molten salt, held at 210°C.

Allow sufficient time for the centre of the piece to reach bath temperature,

withdraw and cool in the air. Tempering will then be necessary. Hardening from

a neutral salt bath, will reduce the possibility of scaling or decarburisation.

Heat to 830-850°C and after equalisation quench in oil.

Tempering

Temper

between 100°C and 350°C. Soak well at the selected temperature and soak for at

least one hour per 25mm of total thickness.

Temperature

[°C] 100 150 200 250 300

350

Hardness

[HRc] 64-63 63-62 62-61

60-59 58-57

56-55

Heat

Treatment

Heat

treatment temperatures, including rate of heating, cooling and soaking times

will vary due to factors such as the shape and size of each O1 steel component.

Other considerations during the heat treatment process include the type of

furnace, quenching medium and work piece transfer facilities. Please consult

your heat treatment provider for full guidance on heat treatment of tool steel

grades.

Final

Grinding

Select the

correct grade of wheel in consultation with the grinding wheel manufacturer.

Ensure the grinding wheel is in good condition by means of a suitable dressing

tool. Wet grinding is a preferable option using a copious supply of coolant. If

dry grinding is resorted to then use a very soft wheel.

Quality

Assured Supply

O1 tool

steel is supplied in accordance with our ISO 9001 : 2008 registration.

A2 Tool Steel Harden in geforceerde luchtstroom

PDF

datasheet

A2 tool

steel stockholders and suppliers, delivering to the whole of the UK. West

Yorkshire Steel are suppliers of A2 steel in round bar, flat and cut plate (to

your required sizes). An air hardening tool steel which, after heat treatment,

offers a high abrasion resistance coupled with toughness. Due to its lower

chromium content, the wear resistant properties of A2 are not as great as those

to be found in high carbon, high chromium steels such as D3 and D2 but it is

much easier to machine than the latter specifications and can be ground to a

cutting edge which is less liable to crumble in service. Where tools of a large

mass are being produced A2 tool steel, being an air hardening quality, is more suitable

than the oil or water hardening tool steels.

We welcome

export enquiries for tool steel. Please contact our sales office and consult

our shipping policy for further details.

Related

Specifications

AISI ASTM

A681 DIN 17350 BS EN ISO 4957

Typical

Analysis

Koolstof 1.00% mangaan 0.50%

Chroom 5.00% Molybdeen 1.00%

Vanadium 0.20%

Form of

Supply

Supplied as

round bar and plate; flats and diameters can be sawn cut to your required

sizes. Ground steel bar can be supplied, providing a high quality precision

finish to your required tolerances. A2 tool steel can also be produced as

Ground Flat Stock / Gauge Plate, in standard and non standard sizes.

Contact our

experienced sales team who will assist you with your A2 tool steel enquiry.

Flat Diameter

Ground Flat

Stock

Precision

ground flat stock / gauge plate can be produced using A2 tool steel. Subject to

size suitability and availability pieces can be produced in approximately 2 to

3 weeks. Standard and non-standard sizes are available.

Applications

A2 steel

offers goods results when used for cold forging dies, coining dies, cold

heading dies, shear blades, knurling tools and as cutting knives for paper,

wood, fibre and resin-bonded material.

Forging

Preheat at

650-680°C before raising the temperature to 1050-1100°C and soak until

uniformly heated. Initial hammer blows should be light due to the comparatively

high hot strength of this steel. The forging temperature must be maintained

above 1000°C until the metal begins to yield. Final forging should not be done

below 900°C. Slow cooling after forging is essential to avoid the possibility

of cracking.

Annealing

A2 steel is

supplied in the annealed condition. Re-annealing will only be necessary if the

toolmaker has forged the steel, or if a hardened tool has to be re-machined or

re-hardened. Heat slowly to 850-870°C. After a minimum of two hours at this

temperature the furnace temperature should be lowered to 730-750°C and held

there for four to six hours. Allow to cool very slowly in the furnace to 600°C

or below before removing the steel to cool in air.

Stress

Relieving

When heavy

machining and-or grinding of A2 tool steel has been carried out, it is advisable

to stress relieve in order to minimise the danger of distortion or cracking

during the subsequent heat treatment. To stress-relieve, heat the tools slowly

to 670-700°C, soak for a minimum of two hours per 25mm of section and allow to

cool down in the furnace. The tools can then be finish machined, leaving on an

allowance for final grinding after hardening and tempering.

Hardening

Pre-heat

slowly to 790-820°C and thoroughly soak at this temperature. Continue heating

to the hardening temperature of 950-980°C. Allow sufficient time for the A2

tool steel component to become evenly heated through. Withdraw from the furnace

and then either air cool or oil quench.

The steel may be protected against scaling and decarburisation by heating in a reducing atmosphere furnace, heating in a

neutral salt bath, or by pack hardening. Temper as soon as the tool is hand

warm.

Tempering

Temper with

the least possible delay after hardening. Heat slowly to the required tempering

temperature. Soak for one hour per 25mm of section (one hour minimum) and allow

to cool in air. Double tempering is recommended, the second temper being a

repetition of the first.

Temperature

[°C] 150 200 250 300 350

400

Hardness

[HRc] 62-61 61-60 60-59

59-58 58-57

58-57

Final Grinding

When

grinding hardened A2 tool steel select the correct grade of wheel in

consultation with the grinding wheel manufacturer. Keep the grinding wheel in

good condition by means of a suitable dressing tool. Wet grinding is preferable

using a copious supply of coolant. If dry grinding is resorted to, us a very

soft wheel.

Heat

Treatment

Heat

treatment temperatures, including rate of heating, cooling and soaking times

will vary due to factors such as the shape and size of each A2 steel component.

Other considerations during the heat treatment process include the type of

furnace, quenching medium and work piece transfer facilities. Please consult

your heat treatment provider for full guidance on heat treatment of tool

steels.

Quality

Assured Supply

A2 steel is

supplied in accordance with our ISO 9001 : 2008 registration.